Gia Công Tia Lửa Điện (EDM) – Giải Pháp Tối Ưu Cho Gia Công Khuôn Mẫu Và Chi Tiết Phức Tạp

Gia công tia lửa điện (EDM) là một phương pháp gia công đặc biệt được sử dụng rộng rãi trong gia công khuôn mẫu và chi tiết phức tạp. Bài viết này sẽ đi sâu vào nguyên lý hoạt động, ứng dụng, ưu nhược điểm và các yếu tố ảnh hưởng đến quá trình gia công EDM.

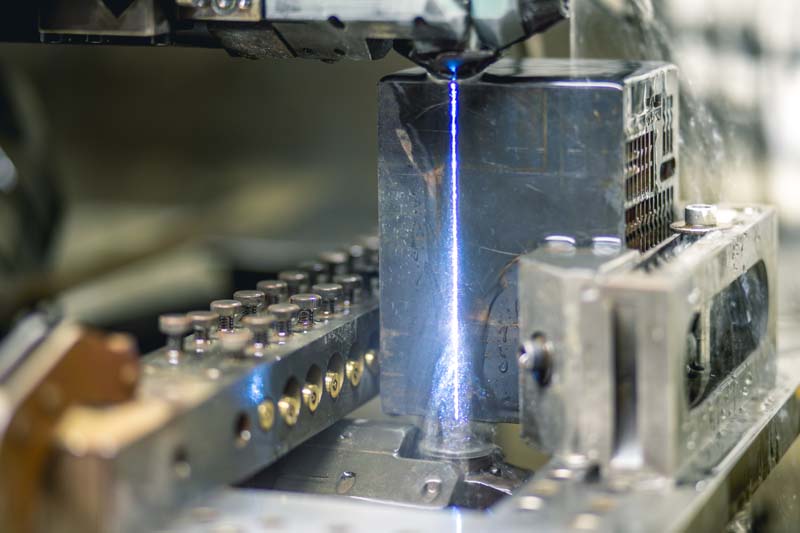

1. Nguyên lý hoạt động của gia công EDM

- Sự phóng tia lửa điện:

- Sử dụng sự phóng tia lửa điện giữa hai điện cực (dụng cụ và chi tiết) trong môi trường chất lỏng điện môi.

- Các tia lửa điện tạo ra nhiệt độ cao, làm nóng chảy và bốc hơi vật liệu.

- Loại bỏ vật liệu:

- Vật liệu bị nóng chảy và bốc hơi được loại bỏ khỏi khe hở gia công bởi dòng chất lỏng điện môi.

- Điều khiển quá trình:

- Quá trình phóng tia lửa điện được điều khiển bởi hệ thống điều khiển CNC.

2. Các dạng gia công EDM

- EDM xung định hình:

- Sử dụng điện cực có hình dạng giống với hình dạng chi tiết cần gia công.

- Thường được sử dụng để gia công khuôn dập, khuôn ép nhựa.

- EDM dây cắt:

- Sử dụng dây điện cực để cắt chi tiết theo đường biên dạng.

- Thường được sử dụng để gia công các chi tiết có hình dạng phức tạp, rãnh hẹp, lỗ nhỏ.

- EDM khoan lỗ:

- Sử dụng điện cực dạng ống để khoan lỗ sâu, lỗ nhỏ.

- Thường được sử dụng để gia công lỗ trên các chi tiết đã tôi cứng.

3. Ứng dụng của gia công EDM

- Gia công khuôn mẫu:

- Khuôn dập, khuôn ép nhựa, khuôn đúc áp lực.

- Gia công dụng cụ cắt:

- Dao phay, dao tiện, dao cắt dây.

- Gia công chi tiết máy móc:

- Chi tiết động cơ, chi tiết tuabin, chi tiết hàng không vũ trụ.

- Gia công các vật liệu khó gia công:

- Hợp kim cứng, thép đã tôi cứng, titan.

4. Ưu điểm của gia công EDM

- Gia công được các vật liệu cứng, khó gia công bằng phương pháp truyền thống.

- Tạo ra các chi tiết có hình dạng phức tạp, độ chính xác cao.

- Không tạo ra lực cắt lớn, tránh biến dạng chi tiết.

- Tạo ra bề mặt gia công có độ bóng tốt.

5. Nhược điểm của gia công EDM

- Tốc độ gia công chậm.

- Chi phí đầu tư và vận hành cao.

- Yêu cầu kỹ năng vận hành cao.

- Gây ra hiện tượng ăn mòn điện hóa cho chi tiết.

6. Các yếu tố ảnh hưởng đến quá trình gia công EDM

- Vật liệu phôi:

- Tính chất vật lý, hóa học và cơ học của vật liệu phôi ảnh hưởng đến tốc độ cắt, độ bóng bề mặt và độ chính xác gia công.

- Điện cực:

- Vật liệu, hình dạng và kích thước điện cực ảnh hưởng đến độ chính xác, độ bóng bề mặt và tuổi thọ điện cực.

- Chất lỏng điện môi:

- Loại chất lỏng điện môi, độ nhớt và độ dẫn điện ảnh hưởng đến quá trình phóng tia lửa điện và loại bỏ phoi.

- Chế độ công nghệ:

- Điện áp, dòng điện, tần số và thời gian xung ảnh hưởng đến tốc độ cắt, độ bóng bề mặt và độ chính xác gia công.

- Hệ thống điều khiển:

- Độ chính xác và khả năng điều khiển của hệ thống điều khiển CNC ảnh hưởng đến độ chính xác gia công.

7. Các biện pháp nâng cao hiệu quả gia công EDM

- Lựa chọn điện cực và chất lỏng điện môi phù hợp.

- Tối ưu hóa chế độ công nghệ.

- Sử dụng hệ thống điều khiển CNC có độ chính xác cao.

- Kiểm soát chặt chẽ nhiệt độ và chất lượng chất lỏng điện môi.

- Sử dụng các phương pháp kiểm tra và đánh giá chất lượng chi tiết sau gia công.

Gia công EDM là một phương pháp gia công đặc biệt và hiệu quả, đặc biệt là trong gia công khuôn mẫu và chi tiết phức tạp. Việc nắm vững nguyên lý hoạt động, ứng dụng, ưu nhược điểm và các yếu tố ảnh hưởng giúp người vận hành tối ưu hóa quá trình gia công và tạo ra các chi tiết có chất lượng cao.