Sửa Chữa Khuyết Tật Vật Đúc – Công Nghệ Tiên Tiến Và Xu Hướng Phát Triển

Sửa chữa khuyết tật vật đúc đóng vai trò then chốt trong việc đảm bảo chất lượng và tuổi thọ sản phẩm. Bài viết này sẽ đi sâu vào các công nghệ tiên tiến đang được ứng dụng trong sửa chữa vật đúc, đồng thời phân tích xu hướng phát triển của lĩnh vực này trong tương lai.

1. Công nghệ tiên tiến trong sửa chữa khuyết tật vật đúc

- Hàn laser:

- Sử dụng chùm tia laser tập trung để tạo mối hàn chính xác và chất lượng cao.

- Ưu điểm: Ít gây biến dạng, tạo vùng ảnh hưởng nhiệt nhỏ, phù hợp cho chi tiết nhỏ và phức tạp.

- Ứng dụng: Sửa chữa vết nứt nhỏ, phục hồi chi tiết có độ chính xác cao.

- Hàn TIG (Tungsten Inert Gas) tự động hóa:

- Sử dụng robot hàn TIG để thực hiện các mối hàn đồng đều và chất lượng ổn định.

- Ưu điểm: Nâng cao năng suất, giảm chi phí lao động, đảm bảo chất lượng mối hàn đồng nhất.

- Ứng dụng: Sửa chữa các chi tiết có số lượng lớn, yêu cầu độ chính xác cao.

- Phun phủ plasma:

- Sử dụng plasma nhiệt độ cao để phun phủ lớp vật liệu lên bề mặt chi tiết.

- Ưu điểm: Tạo lớp phủ có độ bám dính cao, khả năng chống mài mòn và ăn mòn tốt.

- Ứng dụng: Phục hồi bề mặt chi tiết bị mài mòn, tạo lớp phủ bảo vệ.

- Công nghệ hàn đắp lớp (Additive Manufacturing):

- Sử dụng các phương pháp như hàn dây, hàn bột để đắp lớp vật liệu lên chi tiết, phục hồi hình dạng ban đầu.

- Ưu điểm: Phục hồi chi tiết có hình dạng phức tạp, tạo lớp vật liệu có tính chất đặc biệt.

- Ứng dụng: Phục hồi các khuôn đúc đắt tiền, sửa chữa các chi tiết máy móc phức tạp.

- Kiểm tra không phá hủy tiên tiến:

- Sử dụng các phương pháp như chụp CT scan, siêu âm pha quét (Phased Array Ultrasonic Testing – PAUT) để kiểm tra chất lượng mối hàn và lớp phủ.

- Ưu điểm: Phát hiện khuyết tật bên trong chi tiết một cách chính xác, đảm bảo chất lượng sửa chữa.

- Ứng dụng: Kiểm tra chất lượng các chi tiết quan trọng, đảm bảo an toàn trong quá trình sử dụng.

2. Xu hướng phát triển trong sửa chữa khuyết tật vật đúc

- Tự động hóa và robot hóa:

- Tăng cường ứng dụng robot trong các công đoạn sửa chữa, từ chuẩn bị bề mặt đến hàn và kiểm tra chất lượng.

- Nâng cao năng suất, giảm chi phí lao động và đảm bảo chất lượng đồng đều.

- Ứng dụng trí tuệ nhân tạo (AI):

- Sử dụng AI để phân tích dữ liệu từ các phương pháp kiểm tra không phá hủy, dự đoán và đánh giá mức độ nghiêm trọng của khuyết tật.

- Tối ưu hóa quy trình sửa chữa, giảm thiểu sai sót và nâng cao hiệu quả.

- Phát triển vật liệu sửa chữa mới:

- Nghiên cứu và phát triển các loại vật liệu hàn, phun phủ có tính chất cơ học và hóa học vượt trội.

- Đáp ứng yêu cầu sửa chữa các chi tiết làm việc trong môi trường khắc nghiệt.

- Sửa chữa tại chỗ (on-site repair):

- Phát triển các thiết bị và công nghệ sửa chữa di động, cho phép sửa chữa chi tiết ngay tại nơi sử dụng.

- Giảm thiểu thời gian ngừng hoạt động của thiết bị, tiết kiệm chi phí vận chuyển.

- Sửa chữa bền vững:

- Ưu tiên sử dụng các phương pháp sửa chữa tiết kiệm năng lượng, giảm thiểu chất thải và khí thải.

- Tái chế và tái sử dụng vật liệu sửa chữa.

3. Ứng dụng trong các ngành công nghiệp

- Ngành hàng không vũ trụ:

- Sửa chữa các chi tiết động cơ máy bay, thân máy bay, cánh máy bay bằng hàn laser, phun phủ plasma.

- Đảm bảo an toàn và độ tin cậy của máy bay.

- Ngành năng lượng:

- Sửa chữa các chi tiết tuabin gió, tuabin khí, lò phản ứng hạt nhân bằng hàn đắp lớp, kiểm tra không phá hủy tiên tiến.

- Đảm bảo hiệu suất và tuổi thọ của thiết bị.

- Ngành ô tô:

- Sửa chữa các chi tiết động cơ, hộp số, hệ thống treo bằng hàn TIG tự động hóa, phun phủ kim loại.

- Nâng cao chất lượng và độ bền của xe.

- Ngành đóng tàu:

- Sửa chữa thân tàu, chân vịt, các chi tiết máy móc trên tàu bằng hàn đắp lớp, sửa chữa tại chỗ.

- Đảm bảo an toàn và hiệu quả hoạt động của tàu.

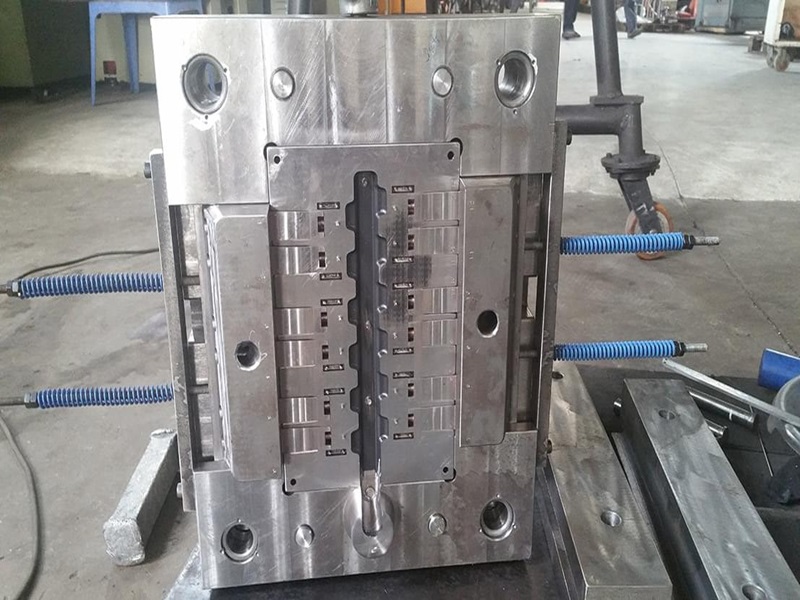

- Ngành công nghiệp nặng:

- Sửa chữa các khuôn đúc, các chi tiết máy móc lớn, các thiết bị chịu tải trọng cao bằng các công nghệ tiên tiến nhất hiện nay.

4. Thách thức và cơ hội

- Thách thức:

- Chi phí đầu tư công nghệ cao.

- Yêu cầu trình độ chuyên môn cao của người lao động.

- Cạnh tranh gay gắt từ các phương pháp sản xuất mới.

- Cơ hội:

- Nhu cầu ngày càng tăng về sửa chữa chi tiết chất lượng cao, độ bền cao.

- Sự phát triển của công nghệ thông minh, vật liệu mới.

- Xu hướng sản xuất xanh, bền vững.

Công nghệ sửa chữa khuyết tật vật đúc đang phát triển mạnh mẽ, mang lại nhiều lợi ích cho ngành công nghiệp. Việc áp dụng các công nghệ tiên tiến và đón đầu xu hướng phát triển sẽ giúp các doanh nghiệp nâng cao năng lực cạnh tranh và đáp ứng nhu cầu ngày càng cao của thị trường.